Una de las principales preocupaciones, común a toda la industria, es el incremento de la eficiencia energética en los procesos productivos. Es decir, encontrar la forma de conseguir los mismos resultados con un menor consumo. Esto es importante porque las sociedades modernas dependen del consumo para su crecimiento económico, tanto para la producción como para el transporte.

En términos generales se puede decir que, a nivel social, existen dos formas para reducir la relación entre consumo y crecimiento económico: una es trabajar sobre la conducta de las personas (consumo racional) y la otra es a través de la incorporación de tecnologías y productos, lo que se traduce en un consumo más eficiente.

En el mundo industrial, globalmente competitivo y donde se impulsa a los fabricantes a aprovechar al máximo sus equipos, pequeños aumentos en la productividad de la máquina pueden significar la diferencia entre ganancias y pérdidas. Si se considera que el consumo en las industrias es uno de los costos operativos más altos, sumado al contexto actual donde las industrias tuvieron una caída interanual del 4.3%* en agosto, se hace vital enfocarse en una producción que optimice al máximo el rendimiento.

Si se tiene en cuenta que la energía es un recurso valioso y escaso, y por lo tanto es caro, todos los esfuerzos por cuidarlo traerán aparejados beneficios económicos, además de los medioambientales.

La búsqueda de eficiencia en las industrias se trabaja desde distintas aristas y en todo el ciclo productivo a fin de alcanzar un consumo adaptado a las necesidades y evitar desperdicios; y abarca desde los motores en sí mismos (que son los que mayor consumo producen) hasta la elección de los aceites lubricantes.

Para este último caso, los especialistas de Mobil explican cómo el uso de lubricantes sintéticos puede ayudar a maximizar la eficiencia energética.

¿De qué manera los lubricantes sintéticos pueden favorecer a la eficiencia energética en la industria?

La mayoría de los equipos industriales contienen diferentes componentes y cada uno posee una pérdida de energía asociada. Hay dos tipos de pérdidas:

- Fijas: como el batido del aceite, el eje frotando contra los sellos, rodamientos o cojinetes que soportan al eje rotante, ya que ocurren aún cuando no hay carga aplicada al eje de salida de la caja de engranajes.

- Dependientes de la carga: provienen de los contactos lubricados cargados, por ejemplo, los dientes de engranajes en contacto. Debido a la carga en aumento colocada sobre los rodamientos o cojinetes del eje, la caja de engranajes tiene que transmitir mayor torque (o potencia).

Los lubricantes sintéticos reducen estos dos tipos de pérdidas. Al poseer bajos coeficientes de tracción reducen las pérdidas dependientes de la carga, y al tener un alto índice de viscosidad proveen la misma protección a la temperatura de operación que un aceite mineral, pero con menor viscosidad, lo que reduce las pérdidas fijas.

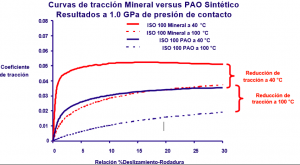

El siguiente ensayo simula las condiciones de deslizamiento y rodadura típicas de cajas de engranajes, donde se evidencian los resultados de tracción para un lubricante mineral y otro sintético PAO (Poli-Alfa-Olefina) a dos temperaturas diferentes. Un alto corte con alto coeficiente de tracción se traduce en altas pérdidas por fricción interna en el lubricante, y mayor temperatura de operación como consecuencia**.

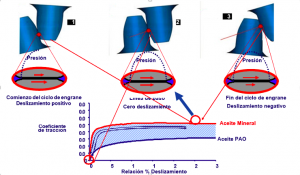

En el siguiente gráfico se pueden observar las 3 etapas del engrane y su relación con el gráfico anterior:

- Dos dientes comenzando a engranar entre sí. La raíz del piñón (engranaje conductor) engrana con la punta del engranaje conducido. Debido a la posición del contacto existe una diferencia relativa de velocidad entre las superficies cuando se hace contacto. Esto significa que el lubricante está sujeto a un esfuerzo de corte. Esto es equivalente a la medida que se tomó en el ensayo a alta relación deslizamiento-rodadura.

- El punto donde las velocidades superficiales se hace igual. Esto ocurre cuando el punto de contacto se movió a la llamada línea de paso del diente del engranaje. Cuando las velocidades superficiales son las mismas el lubricante no está sujeto a ningún esfuerzo de corte, de manera que la tracción es cero. Esto es equivalente a los resultados obtenidos a 0 de relación deslizamiento-rodadura.

- El final del ciclo de engrane. La punta del piñón hace contacto con la raíz del engranaje y las velocidades superficiales son nuevamente diferentes. Las superficies más rápida y más lenta son las opuestas de lo que se vio al inicio del engrane. Sin embargo, otra vez se está sometiendo al aceite a un esfuerzo de corte y, por lo tanto, se desarrolla un valor de tracción equivalente a los resultados de alta relación deslizamiento-rodadura.

Se puede observar que en un típico ciclo de engrane, el lubricante experimentó casi todo el rango de condiciones de la curva de tracción.

En síntesis, un lubricante sintético ahorra energía en casi todo el ciclo de engrane, aumentando la eficiencia de la reducción y disminuyendo la temperatura de operación. Esto se traduce en engranajes operando más fríos y menor consumo de energía asociada. Es válido para prácticamente todo el rango de viscosidades utilizado en engranajes.

El uso de estos aceites trae además aparejado otros beneficios como disminuir su huella de carbono y extender la vida útil del fluido (en comparación con los lubricantes convencionales).

La eficiencia energética es, además, un tema de agenda incluso para los gobiernos, cuyo objetivo es que Argentina reduzca un 10,3% la demanda al 2030, haciendo hincapié en todos los sectores, incluso en los industriales, que a través de iniciativas fomenta hacia la mejora continua del desempeño energético de una organización.

En este sentido, apostar por la eficiencia y la gestión energética en la empresa es apostar por la competitividad de la industria.

** Lubricantes sintéticos fabricados con bases de los grupos IV y V se- gún la clasificación API de bases lubricantes.