Por Jose Martins (Ingeniero Industrial de Mobil Lubricantes) y Hernán Corrales (Consultor Técnico de Mobil Lubricantes)

En agosto, la actividad industrial disminuyó 5,2% interanual, mientras que esta cifra desciende a 4,7% si se lo compara con el mes anterior de este año. De esta manera, el sector registra una contracción acumulada del 11%*. Frente a este escenario, la gestión de los costos en cualquier industria cobra mayor relevancia hoy más que nunca. Las compañías, sin importar el segmento en el que se encuentren, buscan hacer sus operaciones mucho más rentables y de esta manera lograr ser competitivas.

Por este motivo, es fundamental detectar y priorizar cuáles son aquellos costos que mayor incidencia tienen sobre la rentabilidad del negocio y tomar una pronta decisión para optimizarlos.

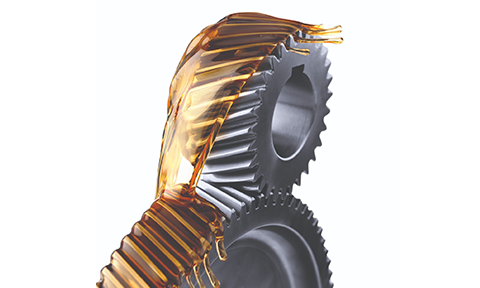

Frente a la diversidad de sectores/industrias tan dispares entre sí como la minería, Oil & Gas, energía, aviación o marítima, se dificulta establecer una estandarización de los costos que las nuclean. No obstante, hay una serie de factores transversales a ellas, partiendo de la base que en todas hay máquinas y equipos como turbinas, cilindros de vapor, engranajes o compresores que, indistintamente de su complejidad, requieren de un aspecto fundamental para operar correctamente. Uno de ellos es el uso adecuado de los aceites lubricantes, que inciden en la eficiencia de las operaciones.

Independientemente de su clasificación (sintéticos, semi-sintéticos y minerales), el rol de los lubricantes es garantizar el correcto funcionamiento de los equipos al mantener las piezas lubricadas. Por su parte, los profesionales a cargo de las operaciones esperan que las máquinas funcionen sin inconvenientes y que les aporten confiabilidad; pero, sobre todo, que puedan ser utilizadas el mayor tiempo posible. Para lograr esto, es importante elegir lubricantes de alta calidad, ya que cuidan los componentes del motor en todo momento al reducir la fricción, los mantienen limpios y protegidos de la corrosión. De esta manera, se previenen los altos gastos imprevistos en la operación.

Ahora bien, ¿de qué manera el aceite lubricante puede extender la vida útil de los equipos y ahorrar costos? Para ello es necesario detectar cuáles son los factores que perjudican el funcionamiento de las maquinarias y tomar medidas preventivas cuanto antes. Una forma de lograrlo es a través de buenas prácticas como las inspecciones en campo de la mano de profesionales capacitados. Entre las más destacadas, se encuentran la termografía, boroscopía y el control de las vibraciones y fugas, entre otras.

Sólo por mencionar un caso, una compañía minera generó un ahorro anual de 518,268 dólares** a partir de identificar las fuentes de contaminación y minimizar las fugas en las cajas de engranes encerradas. Mediante un exhaustivo control de los lubricantes, sumado a un análisis con tecnología de punta, se logró extender los intervalos de drenado de aceite en un 175%, por lo que operó exitosamente por mucho más tiempo.

Los costos también pueden reducirse al seleccionar aceites lubricantes Premium. La diferencia entre un aceite estándar y uno de calidad superior radica en el desarrollo tecnológico que incorporan en su formulación. Mientras que los básicos requieren aditivos (compuestos que se añaden al aceite base para potenciar el rendimiento), en los de alto desarrollo no es necesario debido al alto grado de sofisticación con que están formulados. Incluso, añadirles aditivos puede resultar perjudicial.

Siguiendo con las buenas prácticas en lubricación, la lista se amplía con el análisis del aceite. Dentro de las diversas soluciones que existen en el mercado, una de ellas es el Analytics, una herramienta de gestión para la toma de decisión basada en los historiales de resultado de los análisis de aceite. A través de esta tecnología, es posible identificar qué sucede con un determinado lubricante en un equipo concreto para tomar una decisión sobre la performance del lubricante, ya sea para saber si el aceite está contaminado o si se desea monitorear las condiciones de vida tanto del equipo como del aceite.

Otra buena práctica son los estudios de planta. Se trata de un procedimiento en el que se separa a las plantas en bloques, permitiendo tener un mayor panorama sobre cuáles son los equipos disponibles que necesitan atención en cuanto a lubricación. En este relevamiento, se contemplan cuáles son los puntos a lubricar, tipo de producto, tiempo de lubricación, períodos y volúmenes, entre otros factores.

Sin importar el tipo de aplicación, los operadores de planta, supervisores y mecánicos de mantenimiento, coordinadores, e inspectores tienen a disposición un amplio abanico de lubricantes Premium, que, al combinarse con una serie de buenas prácticas, los puede ayudar a eficientizar las operaciones. De esta manera, es posible disminuir los tiempos de inactividad no programado y el consumo de aceite, factores que inciden directamente en los costos. Es sólo cuestión de tomar decisiones tempranamente que marcan una diferencia entre mayor competitividad del negocio o perder productividad y asumir gastos exacerbados.

*Unión Industrial Argentina – Informe Industrial nº09 2020. Disponible en: https://www.uia.org.ar/centro-de-estudios/3672/informe-industrial-no09-2020/

**Mobil. Disponible en: https://www.mobil.com.mx/es-mx/lubricantes/industrial/lubricant-expertise/resources/mobilgear-600-xp-220-extends-lubricant-component-life